Six Sigma

... basiert auf einem Satz von erprobten Werkzeugen aus dem Qualitätsmanagement und der Statistik, die konsequent, mit ehrgeiziger Zielsetzung und Zeitvorgabe zur Bearbeitung von Projekten eingesetzt wird. Kleine Teams unter einem methodisch trainierten Six Sigma Belt erarbeiten (datenbasierte) Lösungen. Als Projekte kommen technische Fragestellungen aber auch Geschäftsprozesse in Frage.

Charakteristika von Six Sigma - Projektablauf von Six Sigma (DMAIC)

Der Hintergrund:

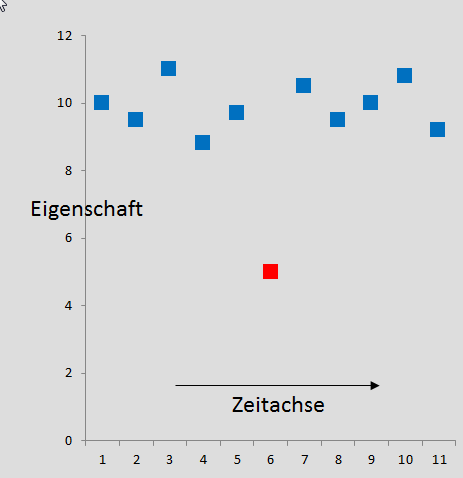

Produkteigenschaften und Prozessdaten unterliegen gewissen Schwankungen (blaue Punkte) als Folge von Rohstoff-Schwankungen, Temperatur-Schwankungen, etc. - diese Schwankungen können als Rauschen betrachtet werden.

Andere Meßpunkte können deutlich ausserhalb dieses Schwankungsbereichs liegen (roter Punkt) - diese Meßpunkte ("Ausreisser") sind in der Regel Folge besonderer Ursachen (z. B. An- und Abfahrprozesse, defektes Meßgerät, etc.)

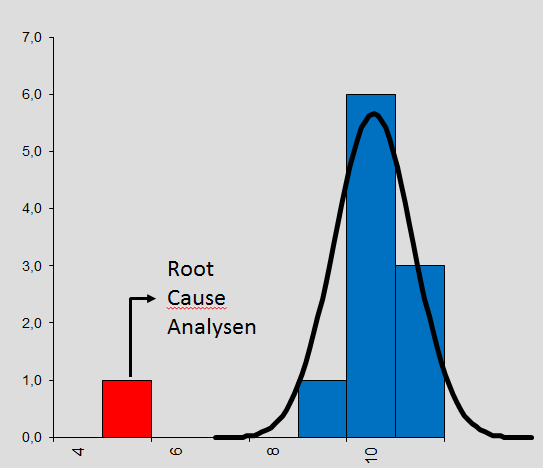

Deutlicher wird dies, wenn man die Häufigkeit der einzelnen Meßwerte in einem Histogramm aufträgt. Während die blauen Punkte (das "Rauschen") relativ gut durch eine Glockenkurve beschrieben werden können, fällt die rote Säule deutlich heraus.

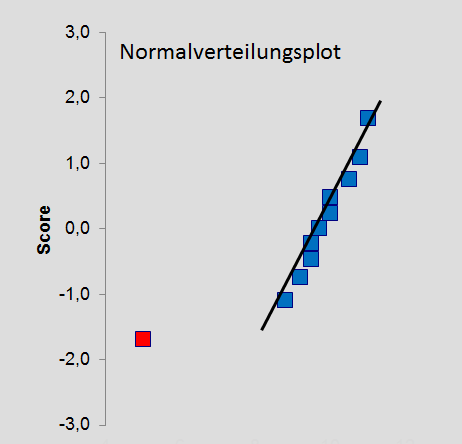

Die Beschreibung über eine Gausskurve oder Normalverteilung ist nur dann zulässig, wenn die Meßwerte unabhängig von einander sind. Für viele technische Prozesse gilt dies, nicht aber z. B. für Börsenkurse (siehe z. B. Mandelbrot: Fraktale und Finanzen, 2007)

Noch auffälliger wird der Unterschied bei einer anderen Darstellungsform: dem Normalverteilugnsplot.

Die Analyse beider Phänomene - der Ausreisser und der Variation - folgt unterschiedlichen Pfaden. Die speziellen Ursachen für Ausreisser müssen identifiziert werden - in der Regel über eine Root-Cause-Analyse. Beim Rauschen beurteilt man zunächst die Bedeutung in Bezug auf die Anforderungen.

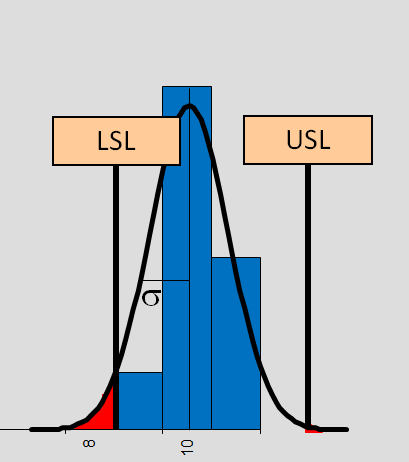

Das durch die obere (USL) und untere (LSL) Spezifikationsgrenze aufgespannte Spezifikationsfenster wird je nach Breite der Glockenkurve besser oder weniger gut erfüllt. Die rot markierten Flächen stehen für Produkt "out of spec". Dabei können zwei Aspekte eine Rolle spielen: die Lage des Maximums und die Breite der Kurve = der Wert σ (sigma).

Im vorliegenden Beispiel liesse sich die Ausbeute an spezifikations-gerechtem Produkt erhöhen durch:

- Zentrieren des Prozesses

- Reduzierung der Variabilität des Prozesses

Als Maß für die Qualität des Produkts oder des Prozesses hat es sich eingebürgert festzuhalten, ein Wievielfaches von σ innerhalb der Hälfte der (zentrierten) Spezifikationsgrenzen paßt: bei einem 4σ-Prozess liegt die Fehlerquote bei ca. 0,62 %, für einen 6σ-Prozess bei 3,4 ppm. Die Verbesserung wird gedacht vom Ideal-Zustand, daher die anspruchsvolle 6σ-Zielsetzung.

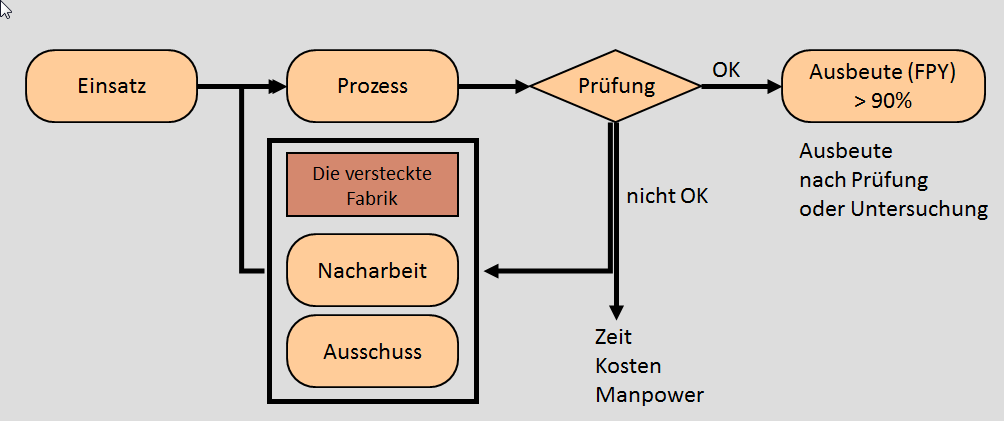

Dies bedeutet, daß man den Teufelskreis der Nacharbeit bzw. des Verschrottens nicht-spezifikationsgerechten Produkts vermindert. Dies bedeutet Kosten-Ersparnis - und die freiwerdende Kapazität für die Nacharbeit kann zur Herstellung spezifikationsgerechten Produkts genutzt werden.

Kritische Charakteristika von Six Sigma

-

Setzt am „Bottleneck“, am schwächsten Glied der Kette an.

-

Anspruchsvolle Zielsetzung

nicht: was können wir besser machen? (das auch)

sondern: wie sieht der Idealzustand aus? Wie können wir diesem Idealzustand möglichst nahe kommen? -

Datengetrieben (und nicht von Vermutungen)

-

Kritisches Hinterfragen von Prämissen („heilige Kühe“)

-

Management Commitment

Im Allgemeinen: Entwicklung der Firmenkultur

Projektbezogen: als Projektsponsor -

Klare Kommunikation auch von schwierigen Aspekten

-

Perspektive auch beim „Wegfall eigener Aktivitäten“

-

Interfunktionale Teams unter der Leitung eines „Belts“, der über methodische Kenntnisse verfügt.

Konsequent umgesetzt führt dies zu beeindruckenden Verbesserungen.

Die Phasen eines Six Sigma Projekts (DMAIC)

| Definieren | Zielvereinbarung zwischen dem Projekt-Sponsor (Management) und dem Projektteam: Projektumfang, Teamzusammensetzung, zeitlicher Rahmen, verfügbare Ressourcen |

| Messen | Festlegung geeigneter Meßgrößen, der Meßverfahren (mit hinreichender Genauigkeit, um die zu erwartenden Effekte bestimmen zu können) und der Häufigkeit der Messungen. Bereinigung der Datensätze. Bereitstellung der Daten in einem auswertbaren Format (Data Historian, Datenbanken, Excel). |

| Analysieren | Einsatz statistischer Werkzeuge, Identifizierung wichtiger "Hebel", Priorisierung, Modellbildung, Flußdiagramme des Ist-Zustands - Identifizierung von Schwachpunkten. |

| Improve - Ideen zur Verbesserung | Faktorversuchspläne (DoE) auf der Basis der Erkenntnisse des vorangegangenen Schritts. Evolutionäre Prozeßverbesserungen. Risikobewertungen (FMEA), Ausarbeitung von Implementierungsplänen, Verfahrens-Anweisungen, Kontrollplänen. "Management of Change". |

| Controlling | Überwachung technischer und finanzieller Kenngrößen zum Nachweis der Nachhaltigkeit, Scorecards, Control Charts. |

Für die Phasen M, A und I werden in der Regel ca. 3 Monate angesetzt. Die Implementierung kann - falls Investitionen erforderlich sind - deutlich länger dauern.